I. Giới thiệu xu hướng phát triển Nhựa Epoxy sinh học

Nhựa epoxy (epoxy resin) là một trong những nền tảng chất kết dính nhiệt rắn quan trọng nhất. Với ứng dụng rộng rãi trong các ngành xây dựng, hàng không; điện tử và nhiều lĩnh vực công nghiệp khác. Tuy nhiên, loại epoxy truyền thống lại phụ thuộc chủ yếu vào bisphenol-A (BPA) và epichlorohydrin; những hợp chất có nguồn gốc từ dầu mỏ.

Trước những lo ngại về tính bền vững, độc tính tiềm ẩn của BPA, cùng với áp lực cắt giảm khí thải carbon; xu hướng nghiên cứu và phát triển bio-epoxy – loại epoxy được sản xuất từ nguồn nguyên liệu sinh học – đã trở nên cấp thiết.

Trong bối cảnh đó, Công ty Cổ phần Đầu tư và Thương mại Quốc tế VCC. Một trong những doanh nghiệp tiên phong trong lĩnh vực chất kết dính tại Việt Nam; đã xác định mục tiêu trở thành đơn vị dẫn đầu trong việc nghiên cứu và ứng dụng keo epoxy sinh học.

Hiện nay, VCC đang hợp tác chặt chẽ với Trường Đại học Vật liệu – Đại học Bách khoa Hà Nội; để triển khai đề tài phát triển keo epoxy sinh học từ các nguồn nguyên liệu tái tạo. Dự án này không chỉ nhằm giải quyết các vấn đề về môi trường. Mà còn hướng tới việc tạo ra lợi thế cạnh tranh công nghệ bền vững trong tương lai.

II. Các nguồn nguyên liệu sinh học tiềm năng

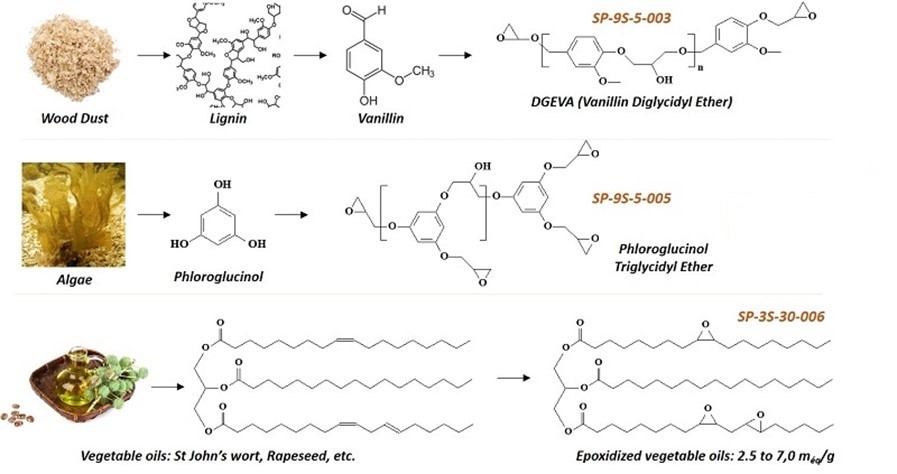

1. Lignin – Nguồn nguyên liệu từ gỗ

a. Tổng quan và Quy trình sản xuất

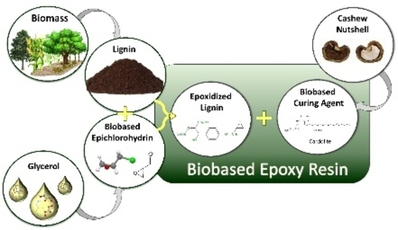

Lignin là polyme phenolic tự nhiên chiếm khoảng 15–30% khối lượng gỗ; cùng với cellulose và hemicellulose[1]. Cấu trúc lignin rất phức tạp: gồm các đơn vị phenylpropanol liên kết không theo trật tự; tạo thành mạng polymer thơm ba chiều.

Để sản xuất nhựa epoxy từ lignin, hướng tiếp cận phổ biến là glycidyl hóa các nhóm hydroxyl phenolic của lignin bằng epichlorohydrin – tương tự phản ứng tổng hợp epoxy glycerol-ether thông thường[2]. Quy trình này thường đòi hỏi phải phân mảnh hoặc khử trùng hợp trước (depolymerization) nhằm giảm kích thước phân tử và tăng số nhóm –OH phản ứng trong lignin[3]. Chẳng hạn, lignin organosolv đã được khử trùng hợp và sau đó phản ứng với epichlorohydrin để tạo nhựa epoxy sinh học, cho thấy hiệu quả cải thiện phân bố khối lượng phân tử và hiệu suất epoxy hóa đạt ~63–68%[4][5]. Tuy nhiên, việc thu được nhựa epoxy lignin đồng nhất vẫn là thách thức lớn do cấu trúc bất định hình và độ không đồng nhất cao của nguyên liệu lignin thô[6].

b. Ưu điểm

- Tăng độ cứng và tính chịu nhiệt: Lignin có hàm lượng nhân thơm cao, giúp cải thiện đáng kể các đặc tính này cho nhựa epoxy. Các nghiên cứu cho thấy epoxy từ dẫn xuất lignin có thể đạt nhiệt độ chuyển thủy tinh (Tg) rất cao; ví dụ epoxy từ vanillin (sản phẩm phân hủy lignin) có Tg ≈ 214 °C, vượt trội so với epoxy Bisphenol A truyền thống.

- Khả năng chống cháy tốt: Mạng lưới polymer chứa cấu trúc lignin thơm dễ dàng tạo ra lớp than hóa khi nung; giúp tăng cường khả năng chống cháy. Vật liệu epoxy nguồn gốc vanillin đã đạt cấp V-0 trong thử nghiệm cháy UL-94.

- Nguồn cung dồi dào và giá rẻ: Lignin là sản phẩm phụ của ngành công nghiệp giấy. Giúp giảm sự phụ thuộc vào nguyên liệu hóa thạch.

c. Nhược điểm

- Khó epoxy hóa hoàn toàn: Do cấu trúc polymer phức tạp, các nhóm phenolic phân bố ngẫu nhiên có thể gây cản trở không gian (steric) và khiến phản ứng không diễn ra triệt để

- Thiếu tính đồng nhất: Lignin thô từ các quy trình khác nhau (Kraft, organosolv,…) có cấu trúc và hàm lượng nhóm chức khác nhau, làm giảm tính đồng nhất của sản phẩm epoxy cuối cùng.

- Độ nhớt cao và khó xử lý: Nhựa epoxy lignin thường có độ nhớt rất cao hoặc ở trạng thái rắn do khối lượng phân tử lớn; gây khó khăn cho quá trình xử lý và phối trộn.

- Tính giòn: Mật độ liên kết ngang cao có thể làm cho vật liệu trở nên giòn nếu không được điều chỉnh công thức bằng cách phối trộn với chất làm dẻo hoặc đồng monomer linh hoạt hơn.

d. Mức độ nghiên cứu & ứng dụng

Hiện nay, nhựa epoxy lignin vẫn ở giai đoạn nghiên cứu phòng thí nghiệm. Nhiều công trình đã công bố tính năng ưu việt của epoxy lignin (Tg cao, bền nhiệt) và khả năng thay thế một phần bisphenol A[10]. Nhưng chưa có sản phẩm thương mại do trở ngại về kỹ thuật xử lý lignin[6]. Việc tối ưu hóa quy trình xử lý (phân mảnh, tinh chế); và epoxy hóa lignin đang được tích cực nghiên cứu nhằm tiến tới ứng dụng thực tế[10]. Một hướng khác là sử dụng đơn thể thơm từ lignin (như vanillin, guaiacol…) để tổng hợp epoxy monomer. Giúp tận dụng ưu điểm cấu trúc của lignin mà giảm bớt nhược điểm về độ phức tạp[11]. Tuy nhiên, ở thời điểm hiện tại lignin mới chỉ được ứng dụng thí điểm trong một số hệ epoxy ở quy mô phòng thí nghiệm hoặc bán kỹ thuật; chưa có mặt rộng rãi trên thị trường[12].

Trong đề tài với ĐH Bách Khoa, VCC định hướng khai thác lignin từ phụ phẩm nông nghiệp – ví dụ bã mía, rơm rạ – để phát triển epoxy sinh học có tính kháng nhiệt cao, phục vụ cho các ứng dụng kết cấu.

2. Cardanol – Nguyên Liệu Từ Dầu Vỏ Hạt Điều (CNSL)

a. Tổng quan và Quy trình sản xuất

Cardanol là một loại phenol tự nhiên thu được từ dầu vỏ hạt điều (Cashew Nutshell Liquid, CNSL). Về mặt cấu trúc, cardanol bao gồm một vòng phenol gắn với một chuỗi aliphatic C15 không no (chứa từ 1–3 liên kết đôi) ở vị trí meta.

Để tạo nhựa epoxy, người ta tiến hành glycidyl hóa cardanol bằng epichlorohydrin, tương tự như phản ứng với bisphenol A. Phản ứng này gắn nhóm epoxy (glycidyl ether) vào vị trí –OH phenolic, tạo thành cardanol glycidyl ether. Ngoài ra, các liên kết đôi trên chuỗi C15 cũng có thể được epoxy hóa để tăng số chức epoxy của phân tử.

Hiện nay, đã có nhiều sản phẩm epoxy từ cardanol được thương mại hóa. Từ loại mono-chức (một vòng epoxy) đến đa chức (nhiều vòng epoxy), điển hình là các sản phẩm của Cardolite Corporation.

Ví dụ, epoxy cardanol đơn chức (NC-513) là chất lỏng có độ nhớt thấp; thường được dùng làm chất pha loãng phản ứng (reactive diluent). Các loại nhựa di- và tri-chức (như LITE 513DF) được phát triển để tăng khả năng tạo mạng liên kết ngang.

b. Ưu điểm

- Cân bằng giữa độ cứng và độ dẻo dai: Cấu trúc cardanol kết hợp nhân thơm cứng (phenol) và chuỗi aliphatic C15 dài, linh hoạt, tạo ra sự cân bằng lý tưởng này.

- Độ nhớt thấp: Đây là ưu điểm nổi bật, giúp pha loãng nhựa epoxy chính, cải thiện khả năng thi công và cho phép tạo ra hệ sơn/keo có hàm lượng rắn cao, giảm dung môi hữu cơ bay hơi (VOC).

- Khả năng chống ẩm và ăn mòn vượt trội: Chuỗi aliphatic dài mang lại tính kỵ nước (hydrophobic) cao cho màng epoxy. Các sản phẩm này chịu nước và môi trường axit/muối tốt hơn so với các chất pha loãng gốc dầu mỏ.

- Bền nhiệt và kháng hóa chất: Vòng phenolic góp phần vào các đặc tính này; trong khi chuỗi linh hoạt giúp tăng độ dai va đập và độ bền uốn, giảm tính giòn.

- An toàn và không độc hại: Cardanol có nguồn gốc 100% tự nhiên và có thể thay thế nonylphenol; một chất tăng tốc độc hại trong các công thức epoxy.

c. Nhược điểm

- Độ bền nhiệt và cơ học kém hơn epoxy Bisphenol-A: Chuỗi aliphatic dài làm giảm mật độ liên kết ngang và nhiệt độ chuyển thủy tinh (Tg) của mạng polymer. Thực nghiệm cho thấy khi tăng tỷ lệ epoxy cardanol, mô đun đàn hồi và độ bền kéo giảm tuyến tính.

- Cần tinh chế để đảm bảo chất lượng: Cardanol thương mại là một hỗn hợp, cần được tinh chế kỹ để loại bỏ tạp chất; đảm bảo chất lượng sản phẩm epoxy.

- Mùi và màu sắc: Cardanol có mùi hơi hắc và màu nâu. Tuy nhiên, các biến thể màu sáng và ít mùi (Ultra LITE cardanol) đã được phát triển để khắc phục vấn đề này.

d. Mức độ nghiên cứu & ứng dụng

Cardanol là một trong những nguyên liệu sinh học thành công nhất trong lĩnh vực thương mại epoxy hiện nay. Các sản phẩm epoxy và chất đóng rắn gốc cardanol đã được công ty Cardolite và các hãng khác thương mại hóa rộng rãi; ứng dụng trong sơn bảo vệ, keo dán và vật liệu composite. Ví dụ, Cardolite cung cấp dòng sản phẩm NC-513 (mono-epoxy) và LITE-513DF (đa epoxy) cho các hệ nhựa.

Epoxy cardanol đã sẵn sàng cho các ứng dụng thực tế và thường được dùng làm chất pha loãng không độc; góp mặt trong nhiều hệ sơn phủ và keo dán có hàm lượng sinh học cao. Mặc dù vẫn cần cải thiện thêm về Tg và độ cứng để sánh ngang với nhựa epoxy gốc dầu mỏ; cardanol được đánh giá là một nguyên liệu sinh học tiềm năng và đã có chỗ đứng vững chắc trên thị trường.

VCC đặc biệt quan tâm đến nguồn cardanol vì Việt Nam là một quốc gia xuất khẩu hạt điều hàng đầu; tạo ra lợi thế lớn về nguyên liệu. Việc sử dụng cardanol không chỉ giúp giảm sự phụ thuộc vào dầu mỏ; mà còn gia tăng giá trị cho các phụ phẩm nông nghiệp trong nước.

3. Dầu Thực Vật (đậu nành, thầu dầu, lanh, v.v.)

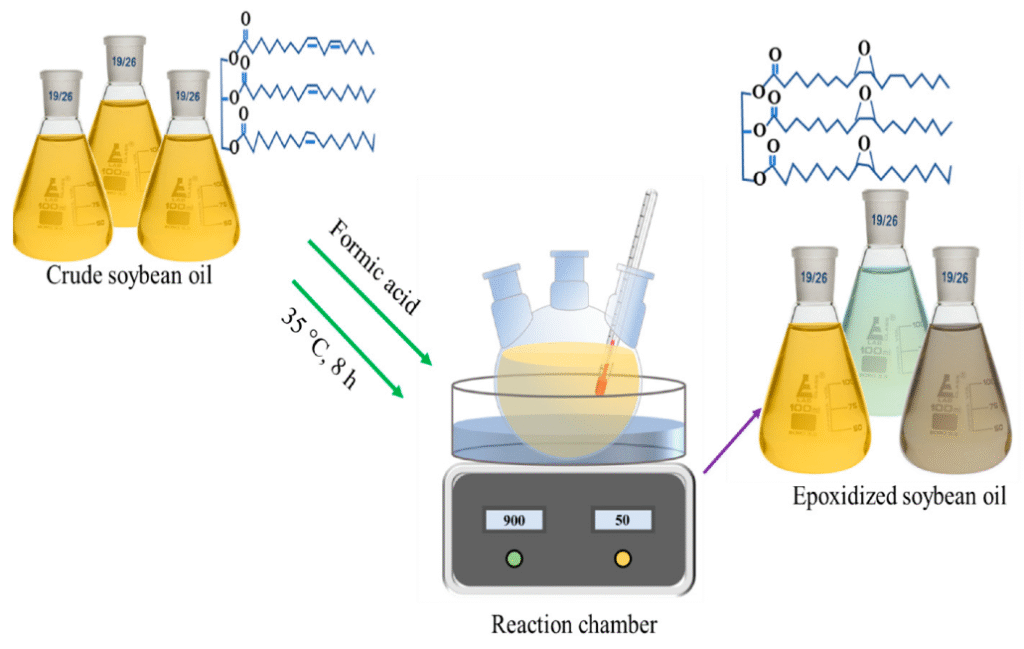

Dầu thực vật là nguồn nguyên liệu tái tạo phong phú để sản xuất nhựa epoxy sinh học nhờ chứa nhiều acid béo không no có thể epoxy hóa. Hai phương pháp chính để tạo epoxy từ dầu thực vật gồm: (1) Epoxy hóa trực tiếp liên kết đôi trong acid béo (epoxidation) và (2) Glycidyl hóa các nhóm chức có sẵn (hydroxyl, acid) trên phân tử dầu hoặc dẫn xuất của nó.

a. Tổng quan và Quy trình sản xuất

Dầu thực vật là nguồn nguyên liệu tái tạo phong phú nhờ chứa nhiều acid béo không no. Có hai phương pháp chính để tạo epoxy từ dầu thực vật:

Epoxy hóa trực tiếp (Epoxidation): Các dầu thực vật nhiều nối đôi (dầu đậu nành, dầu lanh) được epoxy hóa bằng peracid (ví dụ, axit formic + H₂O₂) theo phản ứng Prilezhaev. Phản ứng này biến các liên kết đôi C=C thành vòng epoxy (oxirane); tạo ra các sản phẩm như dầu đậu nành epoxy hóa (ESO) và dầu lanh epoxy hóa (ELO). Đây là phương pháp đơn giản, chi phí thấp và đã được thương mại hóa từ lâu.

Glycidyl hóa các nhóm chức: Thay vì tác động vào liên kết đôi, phương pháp này chuyển hóa dầu thành các polyol hoặc dẫn xuất; sau đó glycidyl hóa bằng epichlorohydrin. Ví dụ bao gồm triglycidyl ether của dầu thầu dầu (epoxy ba chức), glycidyl ether của alcohol C12–C14 từ dầu cọ (epoxy đơn chức làm chất pha loãng), và glycidyl ether của acid dimer (epoxy hai chức tăng độ dai).

Việc kết hợp sử dụng epichlorohydrin sinh học (sản xuất từ glycerol) có thể giúp các loại epoxy gốc dầu này đạt tới 100% carbon sinh học.

b. Ưu điểm

- Phong phú, tái tạo và giá rẻ: Dầu thực vật là nguồn nguyên liệu hấp dẫn cho ngành công nghiệp nhựa xanh.

- Mật độ nhóm epoxy tiềm năng lớn: Nhiều loại dầu chứa hàm lượng nối đôi cao, cho phép tạo ra nhiều nhóm epoxy sau quá trình hóa học.

- Tăng độ dai và giảm tính giòn: Bản chất mạch thẳng và linh hoạt của acid béo giúp epoxy có độ dai và độ giãn dài cao hơn so với epoxy thuần aromatic.

- Tính kỵ nước tốt: Các chuỗi hydrocarbon dài giúp vật liệu ít thấm ẩm và bền hơn trong môi trường.

- Linh hoạt trong biến tính hóa học: Dầu thực vật có thể được biến đổi qua nhiều bước hóa học để tạo ra các monomer hoặc oligomer với tính chất theo yêu cầu.

- Tương thích tốt: Dầu epoxy hóa thường tương thích tốt với nhựa epoxy gốc Bisphenol A, cho phép pha trộn dễ dàng để nâng cao hàm lượng sinh học trong sản phẩm.

c. Nhược điểm

- Tính chất cơ học và nhiệt kém: Nhược điểm chính là các đặc tính này kém hơn hẳn so với hệ epoxy thơm. Mạng polymer tạo thành thường mềm và có Tg thấp (nhựa ESO đóng rắn chỉ có Tg ~17 °C).

- Hoạt tính của nhóm epoxy nội mạch kém: Các vòng epoxy trên chuỗi béo (epoxy nội mạch) kém phản ứng với các chất đóng rắn amine hơn so với epoxy glycidyl ether, dẫn đến mức độ chuyển hóa khi đóng rắn có thể không cao.

- Khả năng chịu nhiệt và chống cháy kém: Mạng aliphatic hoàn toàn dễ bị phân hủy ở nhiệt độ thấp hơn và tạo ít cặn than hơn so với mạng chứa vòng thơm.

- Tính không đồng nhất: Dầu thực vật là hỗn hợp của nhiều loại acid béo khác nhau, dẫn đến sản phẩm epoxy hóa có phân tử lượng và số nhóm epoxy thay đổi, khó kiểm soát.

d. Mức độ nghiên cứu & ứng dụng

Epoxy gốc dầu thực vật đã có mặt trên thị trường dưới dạng một số sản phẩm thương mại và phụ gia. Dầu đậu nành epoxy hóa (ESO) được sản xuất ở quy mô công nghiệp, chủ yếu dùng làm chất hóa dẻo cho PVC và chất pha loãng trong sơn.

Nhiều hãng nhựa đã giới thiệu các dòng epoxy sinh học chứa dầu epoxy hóa; ví dụ như dòng Greenpoxy của Sicomin (Pháp) hay SuperSap của Entropy Resins (Mỹ).

Về mặt học thuật, các nghiên cứu về epoxy dầu thực vật rất sôi động, tập trung vào việc cải thiện quy trình sản xuất, nâng cao tính năng cơ lý (bằng cách kết hợp sợi tự nhiên, nano-cellulose) và phát triển các vật liệu lai (hybrid) kết hợp dầu với các thành phần sinh học cứng hơn (lignin, tannin) để đạt hiệu suất cao.

Tóm lại, dầu thực vật là nhóm nguyên liệu đã được ứng dụng ở một mức độ nhất định. Nhưng việc phát triển nhựa epoxy hoàn toàn từ dầu để thay thế epoxy gốc Bisphenol A vẫn cần thêm nhiều nghiên cứu để khắc phục các hạn chế về tính năng.

4. Hợp Chất Dẫn Xuất Carbohydrate (Glycerol, Sorbitol, Glucose, Isosorbide, v.v.)

a. Tổng quan và Quy trình sản xuất

Các polyol và dẫn xuất từ carbohydrate là nguồn monomer đa chức năng cho nhựa epoxy sinh học. Các đại diện tiêu biểu bao gồm glycerol (sản phẩm phụ của ngành biodiesel), sorbitol (từ tinh bột), và isosorbide (từ sorbitol). Phương pháp tổng hợp phổ biến là glycidyl hóa các nhóm –OH bằng epichlorohydrin.

Glycerol: Là một triol (3 nhóm –OH), glycerol có thể tạo ra triglycidyl ether (epoxy ba chức). Quan trọng hơn, glycerol là nguyên liệu chính để sản xuất epichlorohydrin sinh học (bio-ECH) thông qua quy trình Epicerol đã được thương mại hóa. Điều này cho phép sản xuất các hệ epoxy truyền thống “xanh hơn” với khoảng 28% carbon sinh học.

Sorbitol & Glucose: Sorbitol có 6 nhóm –OH, có thể tạo ra epoxy đa chức (lên đến 6 nhóm epoxy). Nhựa epoxy sorbitol đã được thương mại hóa; thường dùng để tăng mật độ liên kết ngang. Qua đó nâng cao Tg, độ cứng và độ bám dính. Mạng lưới dày đặc này giúp vật liệu có độ bền nhiệt tốt, nhưng cũng dễ bị giòn.

Isosorbide: Hợp chất dị vòng này đang nổi lên như một lựa chọn tiềm năng để thay thế Bisphenol A. Isosorbide có cấu trúc bicyclic cứng, khi phản ứng với epichlorohydrin sẽ tạo ra isosorbide diglycidyl ether – một epoxy hai chức. Nhựa epoxy từ isosorbide có độ bền nhiệt và cơ học đáng chú ý, ít độc tính và ít ngả vàng hơn do không chứa vòng thơm. Sản phẩm này đã bước vào giai đoạn thương mại, ví dụ như dòng Epilox của Huntsman.

b. Ưu điểm chung

- Đa dạng mức độ chức năng: Cho phép tạo ra nhựa epoxy có mật độ liên kết ngang khác nhau, giúp tinh chỉnh Tg, độ cứng và độ giòn theo yêu cầu.

- Trong suốt và bền màu: Do có cấu trúc no (không chứa nhân thơm), nhựa epoxy từ các hợp chất này có độ trong suốt cao và ít bị vàng hóa khi tiếp xúc với ánh sáng.

- Không độc hại: Nhiều chất trong nhóm này an toàn và được dùng làm phụ gia thực phẩm, phù hợp cho các ứng dụng đòi hỏi tính an toàn cao.

- Khả năng chịu nhiệt cao: Mạng lưới polymer hóa dày đặc, cùng với các cấu trúc vòng cứng như của isosorbide, giúp vật liệu có khả năng chịu nhiệt rất tốt.

c. Nhược điểm chung

- Độ nhớt cao và khó gia công: Các epoxy đa chức từ carbohydrate thường ở dạng rắn hoặc có độ nhớt cao, gây khó khăn cho việc xử lý và hòa trộn.

- Tỏa nhiệt mạnh khi đóng rắn: Nhiều nhóm epoxy phản ứng đồng thời sẽ tỏa ra lượng nhiệt lớn, dễ gây ứ nhiệt cục bộ và làm giảm chất lượng sản phẩm.

- Tính giòn: Mật độ liên kết ngang quá cao thường dẫn đến vật liệu giòn và chịu va đập kém nếu không được điều chỉnh.

- Giá thành cao: Mặc dù nguyên liệu gốc (tinh bột, glucose) rất sẵn có, các bước chuyển hóa hóa học làm đội chi phí sản xuất, khiến giá thành của isosorbide hiện vẫn cao hơn nhiều so với BPA.

d. Mức độ nghiên cứu & ứng dụng

Nhìn chung, các loại epoxy từ polyol carbohydrate đang trong giai đoạn chuyển từ nghiên cứu sang ứng dụng thương mại. Epoxy isosorbide đã có sản phẩm thương mại và được thử nghiệm trong sơn tĩnh điện và ngành điện tử. Epoxy sorbitol có mặt trong một số hệ sơn chịu hóa chất chuyên dụng.

Sự thành công của nhà máy sản xuất epichlorohydrin sinh học từ glycerol ở quy mô công nghiệp là một bước tiến lớn. Khẳng định vai trò của nguồn carbohydrate trong ngành epoxy.

Hiện tại, ứng dụng thực tế của epoxy carbohydrate chủ yếu ở quy mô nhỏ hoặc trong các sản phẩm đòi hỏi tính năng đặc thù. Tuy nhiên, với áp lực loại bỏ BPA và nhu cầu ngày càng tăng về vật liệu xanh; các monomer epoxy từ glycerol, sorbitol và isosorbide đang được phát triển nhanh chóng.

III. Kết luận

Bio-epoxy là một hướng đi tất yếu của ngành công nghiệp chất kết dính. Nhằm thay thế nhựa epoxy hóa dầu, giảm sự phụ thuộc vào BPA và các nguồn tài nguyên không tái tạo. Sự kết hợp giữa các nhóm nguyên liệu sinh học khác nhau – lignin (cung cấp cấu trúc thơm cứng); dầu thực vật (mang lại sự mềm dẻo) và polyol từ đường (tạo ra mạng lưới đa chức) – hứa hẹn sẽ tạo ra một thế hệ nhựa epoxy sinh học vừa có tính năng cao, vừa thân thiện với môi trường.

Với lợi thế về nguồn nguyên liệu nông nghiệp phong phú. Việt Nam có tiềm năng lớn để trở thành một trung tâm sản xuất nhựa epoxy sinh học trong khu vực. Thông qua hợp tác chiến lược với Trường Đại học Vật liệu – Đại học Bách Khoa Hà Nội, VCC đang đặt những nền móng vững chắc để phát triển thế hệ keo epoxy sinh học mới; góp phần thúc đẩy xu hướng công nghiệp xanh và bền vững tại Việt Nam.

Nguồn tài liệu tham khảo:

- Sustainable Bio-Based Epoxy Technology Progress

- A Review of Recent Research on Bio-Based Epoxy Systems for Engineering Applications and Potentialities in the Aviation Sector

- Cardanol Epoxy Resins, Diluents, and Modifiers | Cardolite

- Enhanced Thermal and Mechanical Properties of Cardanol Epoxy/Clay-Based Nanocomposite through Girard’s Reagent

- Mechanical Characterization of Cardanol Bio-Based Epoxy Resin …

- Synthesis and Properties of Organosilicon-Grafted Cardanol …

- A Systematic Review of Epoxidation Methods and Mechanical Properties of Sustainable Bio-Based Epoxy Resins – PMC

- Fully bio-based epoxy resins from lignin and epoxidized soybean oil: Rigid-flexible, tunable properties and high lignin content – PubMed

- Oil‐based epoxy and their composites: A sustainable alternative to …

- Full article: The future of isosorbide as a fundamental constituent for …

- Isosorbide: A Sustainable, Safe, High-Performance Plant-Based …

- High-Tg and Degradable Isosorbide-Based Polybenzoxazine Vitrimer

Bạn đọc có thể tải Tài liệu gốc tại ĐÂY

Ne zamandır web sitelerim için aradığım içeriği sonunda buldum. Bu kadar detaylı ve net açıklama için teşekkürler.